印染污水處理設備在技術解析與選型運維全指南

印染行業作為紡織工業的核心環節,在為市場提供豐富面料的同時,也產生了大量高污染廢水。這類廢水具有色度深、有機物濃度高、成分復雜、難降解物質多等特點,若處理不當將對水體生態造成嚴重破壞。印染污水處理設備作為污染治理的核心裝備,其技術先進性與運行穩定性直接決定了處理效果與環保合規性。本文將系統解析印染污水處理設備的技術原理、選型標準、運行管理及發展趨勢,為印染企業提供專業參考。

一、印染污水的污染特性與處理難點

印染污水來源于退漿、煮練、漂白、染色、印花等生產環節,污染物成分復雜多樣,主要呈現以下特征:

高色度與難脫色:污水中含有大量染料殘留,色度可達數千至數萬倍,其中活性染料、分散染料等分子結構穩定,傳統物理方法難以有效去除,脫色成為處理難點。

高有機物負荷:退漿工序的淀粉、纖維素,染色工序的助劑(如表面活性劑、勻染劑)使污水 COD(化學需氧量)濃度高達 1000-5000mg/L,BOD(生化需氧量)/COD 比值低(通常<0.3),可生化性差。

水質波動劇烈:不同面料、染料類型及生產工藝導致污水水質波動大,pH 值范圍寬(4-12),水溫變化顯著(30-60℃),對設備抗沖擊能力要求高。

特征污染物多:含重金屬(如銅、鉻、鋅)、硫化物、酚類化合物及難降解有機物(如 PVA 漿料),部分物質具有生物毒性,會抑制微生物活性。

這些特性使得印染污水處理需攻克脫色、難降解有機物去除、水質波動適應三大技術難關,單一處理工藝難以滿足達標要求,必須采用多種工藝組合的設備系統。

二、印染污水處理設備的核心技術與工藝組合

針對印染污水的復雜特性,主流處理工藝需通過 “預處理 + 生化處理 + 深度處理” 的多級組合流程實現達標,核心技術與設備如下:

預處理工藝設備

預處理的核心是去除懸浮物、降低部分色度和有機物,為后續生化處理創造條件:

格柵與調節池:機械格柵攔截污水中的布屑、纖維等大塊雜質,避免堵塞后續設備;調節池通過均化水質水量,減少沖擊負荷,通常配備攪拌裝置或曝氣系統,停留時間需滿足 8-12 小時,1000 噸 / 日處理規模的調節池造價約 20-50 萬元。

混凝沉淀設備:通過投加混凝劑(如聚合氯化鋁、硫酸亞鐵)和助凝劑(聚丙烯酰胺),使污水中的膠體顆粒和染料分子形成絮體沉淀,降低色度和 SS(懸浮物)。斜管沉淀池因沉淀效率高被廣泛應用,可去除 60%-80% 的 SS 和 30%-50% 的色度,處理量 1000 噸 / 日的設備投資約 15-30 萬元。

氣浮設備:對于含油量高或懸浮物不易沉淀的污水,采用溶氣氣浮機,通過微氣泡吸附絮體上浮分離,尤其適用于去除分散染料和油脂類物質,油脂去除率可達 90% 以上,設備運行成本約 0.5-1 元 / 噸水。

生化處理工藝設備

生化處理是去除有機物的核心環節,通過微生物代謝降解污染物,主流技術包括:

厭氧生物處理設備:采用 UASB(升流式厭氧污泥床)、IC(內循環厭氧反應器)等設備,在無氧環境下通過厭氧菌分解大分子有機物,COD 去除率可達 40%-60%,同時提高污水可生化性。IC 反應器因容積負荷高、占地小,適合中高濃度印染污水處理,1000 噸 / 日規模設備投資約 80-150 萬元。

好氧生物處理設備:

A/O 工藝設備:厭氧 - 好氧組合工藝,通過缺氧段反硝化脫氮,好氧段降解有機物,COD 去除率 70%-80%,適合含氮量高的印染污水。

SBR 工藝設備:序批式活性污泥法,通過進水、反應、沉淀、排水的周期運行,抗沖擊能力強,操作靈活,1000 噸 / 日規模設備投資約 50-100 萬元。

生物接觸氧化設備:通過填料上的生物膜降解有機物,無需污泥回流,運行穩定,COD 去除率 60%-75%,適合中小型印染企業。

深度處理工藝設備

深度處理用于去除殘留污染物,確保出水達標或回用:

高級氧化設備:采用臭氧氧化、芬頓氧化、電化學氧化等技術,通過強氧化性自由基分解難降解有機物和殘余染料,脫色率可達 90% 以上。臭氧氧化設備需配套臭氧發生器,1000 噸 / 日規模投資約 50-100 萬元,運行成本 1-3 元 / 噸水;芬頓氧化設備投資較低(30-60 萬元),但需投加雙氧水和硫酸亞鐵。

膜分離設備:超濾(UF)+ 反滲透(RO)組合設備可深度去除懸浮物、膠體和溶解性物質,出水可直接回用于生產,回用率達 60%-80%。但膜組件成本高(1000 噸 / 日規模投資約 200-500 萬元),需定期清洗和更換,適合水資源緊張地區的印染企業。

活性炭吸附設備:利用活性炭多孔結構吸附殘余有機物和色度,進一步凈化水質,但活性炭需定期再生或更換,運行成本較高,通常作為深度處理的補充單元。

三、印染污水處理設備選型核心標準

印染企業在選型時需結合自身污水特性、處理規模和排放標準,重點關注以下標準:

水質適配性:根據染料類型選擇工藝(如活性染料污水需強化氧化,分散染料污水需側重混凝氣浮);高濃度 PVA 漿料污水需增設專門的預處理單元(如水解酸化)。

處理效率要求:需滿足《紡織染整工業水污染物排放標準》(GB 4287-2012),直接排放要求 COD≤80mg/L、色度≤50 倍、氨氮≤15mg/L;間接排放需符合當地管網接納標準,設備處理效率需預留 10%-20% 的安全余量。

運行穩定性:設備需能適應水質水量波動(如流量 ±30%、COD±50% 波動時仍穩定運行),關鍵部件(如泵、風機、閥門)需選用耐腐蝕、耐磨材質(如不銹鋼、玻璃鋼)。

經濟性評估:綜合考慮設備投資、運行成本(電費、藥劑費、人工費)和回收效益(中水回用節約水費),中小型企業可選擇一體化設備降低投資,大型企業宜采用分模塊組合工藝提高效率。

自動化程度:優先選擇帶 PLC 控制系統的設備,實現 pH、DO、ORP 等參數自動監測與調節,減少人工干預,降低操作風險。

四、設備運行管理與成本控制要點

印染污水處理設備的穩定運行離不開科學管理和成本優化:

工藝參數控制:厭氧反應器需控制溫度(中溫 35±2℃)、pH 值(6.5-7.5)和污泥濃度;好氧池溶解氧需維持在 2-4mg/L,污泥齡控制在 15-25 天;混凝沉淀需根據水質變化調整藥劑投加量,確保最佳絮凝效果。

日常運維規范:每日巡檢設備運行狀態(如水泵電流、曝氣均勻性),每周清理格柵和沉淀池污泥,每月檢測出水水質(COD、色度、氨氮等),每季度對設備進行全面維護(如更換易損件、清洗管道)。

成本控制技巧:

優化藥劑投加量,通過小試確定最佳混凝劑濃度,減少浪費;

采用變頻風機和水泵,根據實際負荷調節能耗,降低電費支出;

污泥脫水后進行資源化利用(如焚燒發電、制作建材),降低處置成本;

建立中水回用系統,處理后的污水用于車間清洗、綠化灌溉,每噸中水可節省自來水費 3-5 元。

五、行業趨勢與政策合規要求

當前印染污水處理設備正朝著高效化、低碳化、智能化方向發展:新型催化氧化技術(如光催化、電催化)提高了難降解有機物去除效率;光伏驅動曝氣系統、能量回收裝置降低了能耗;物聯網技術實現設備遠程監控和故障預警,運維效率提升 30% 以上。

政策層面,環保監管持續加碼:

排污許可制度要求企業如實申報污染物排放量和處理工藝,設備運行記錄需保存至少 3 年;

重點區域執行更嚴格的排放標準(如 COD≤50mg/L),倒逼企業升級處理設備;

碳減排政策推動企業采用低碳處理工藝,減少污水處理過程中的能耗和碳排放。

印染污水處理設備是企業實現環保合規和可持續發展的關鍵裝備。企業需結合自身生產工藝和污水特性,選擇技術成熟、運行穩定的設備方案,建立完善的運行管理體系,在確保達標排放的同時優化處理成本。建議在設備采購前委托專業機構進行水質檢測和工藝設計,讓印染污水處理設備真正成為企業綠色生產的助推器。

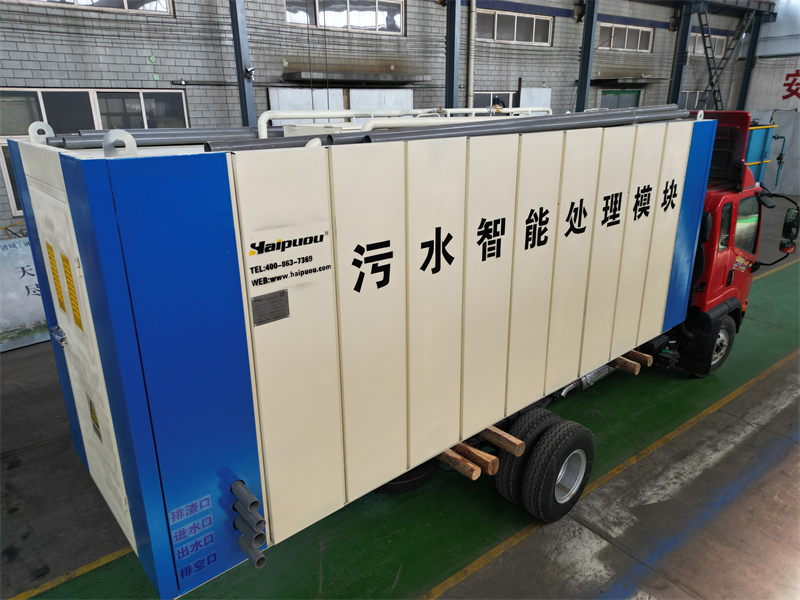

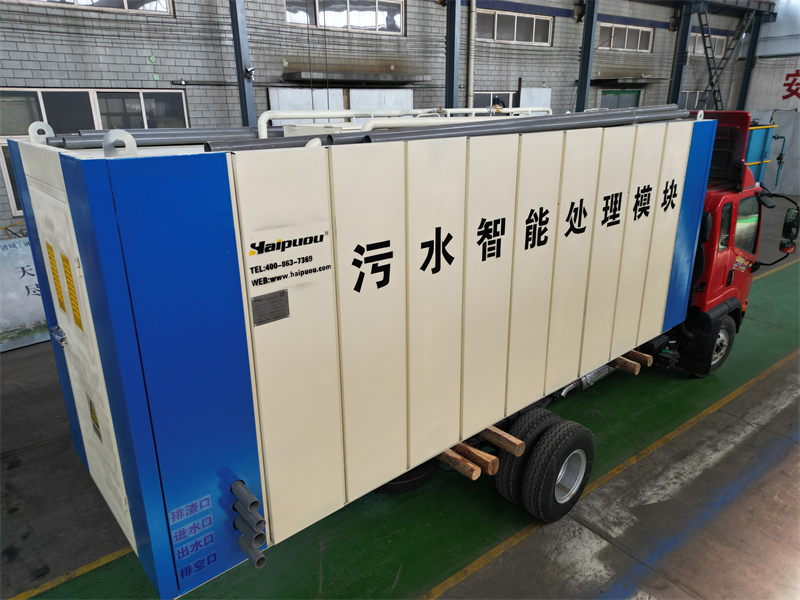

污水處理設備